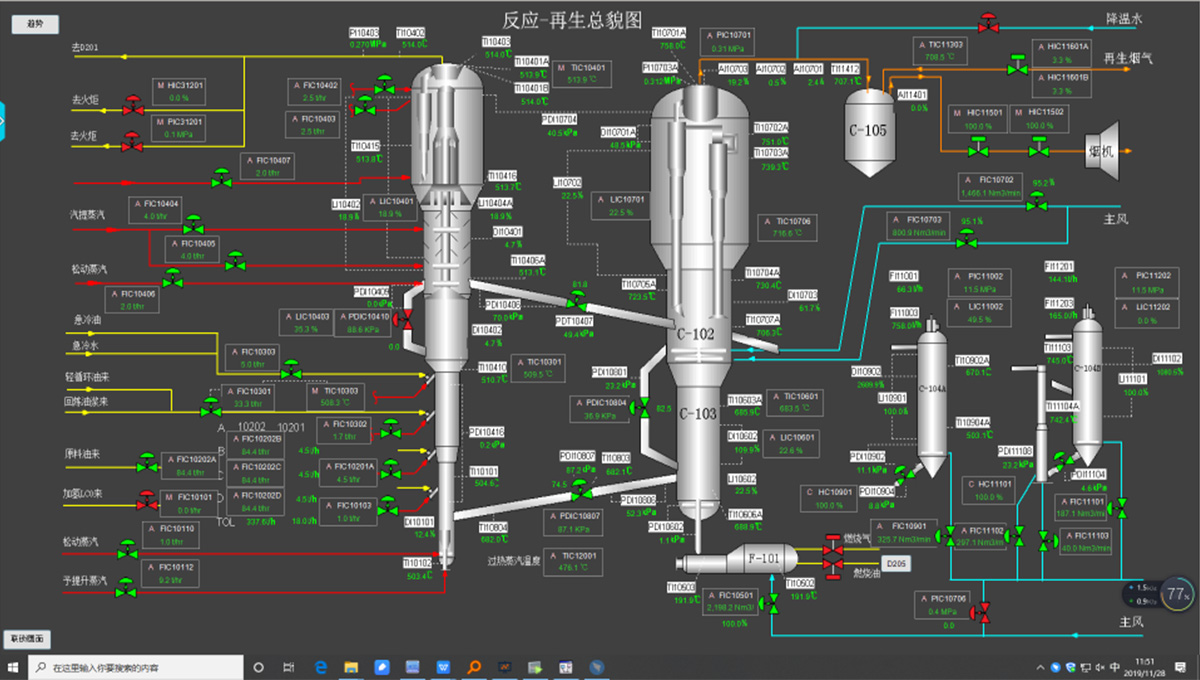

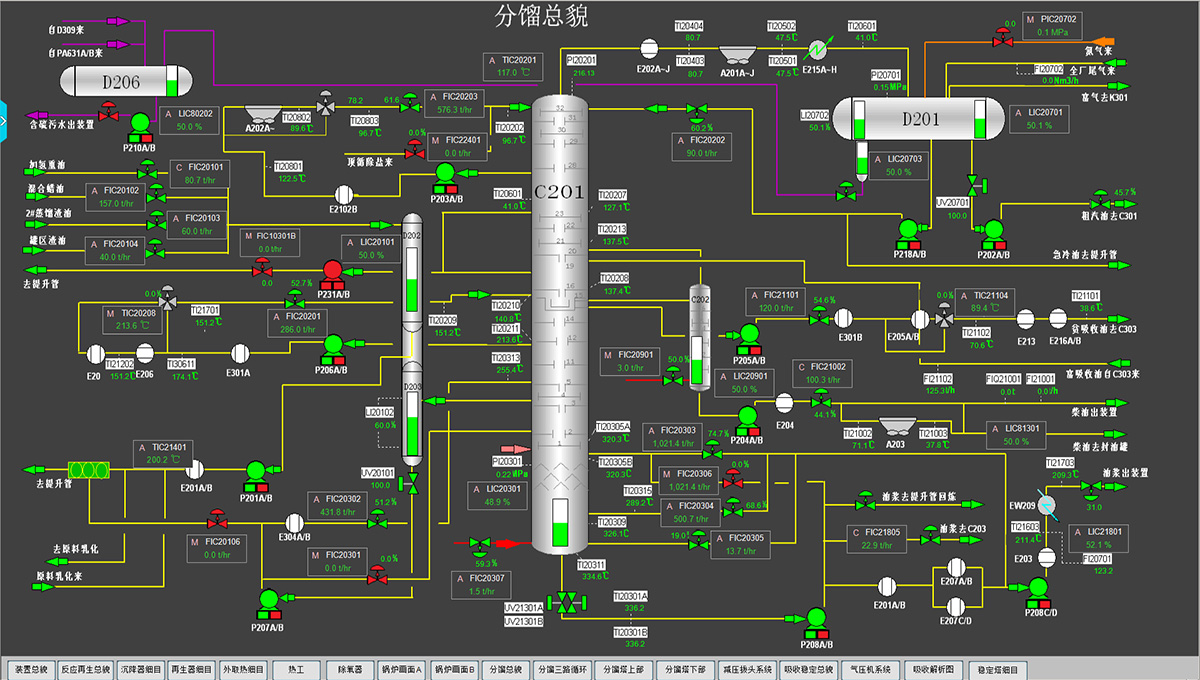

OTS系统采用机理模型对整体工艺和各个工况进行模拟,它们包括可精确描述各种操作状态下混合物状态的热力学模型,和可精确描述项目装置上各种组合设备压力、流量、温度、组分、能量等动态特性的单元操作模型。最终的工艺模型应和项目装置的稳定状态完全匹配,并逼真再现项目装置的各类动态特性。仿真器结合软件和硬件来实现对项目装置动态和稳态的模拟。

OTS系统的设计应包括设备、装置、控制和工艺模型四大要素。系统的设计能够支持工程师根据项目装置的变化,简单的更改和维护流程模型。工程师能采用图形化的用户环境,通过更改流程装置的配置来完成更改,而不需要改变任何系统或其模块的源代码。

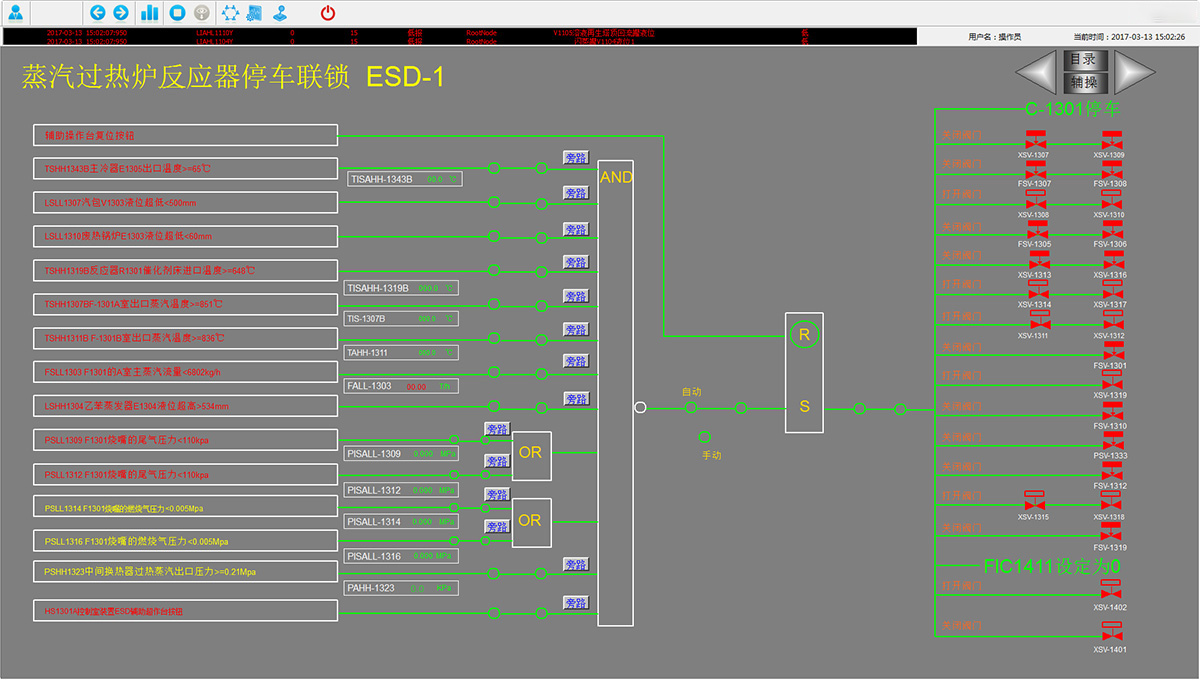

OTS系统均采用定制开发模式来搭建全机理动态仿真模型,以甲方提供的工艺流程PID、物料平衡PFD、详细设备参数、

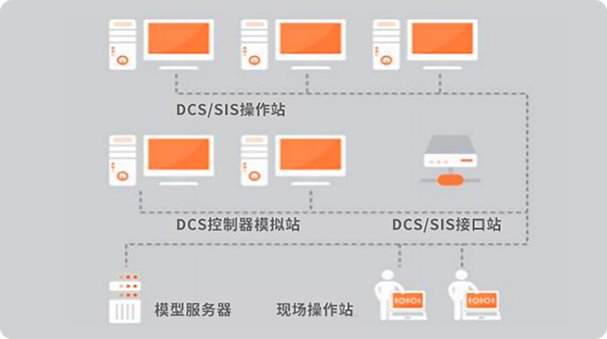

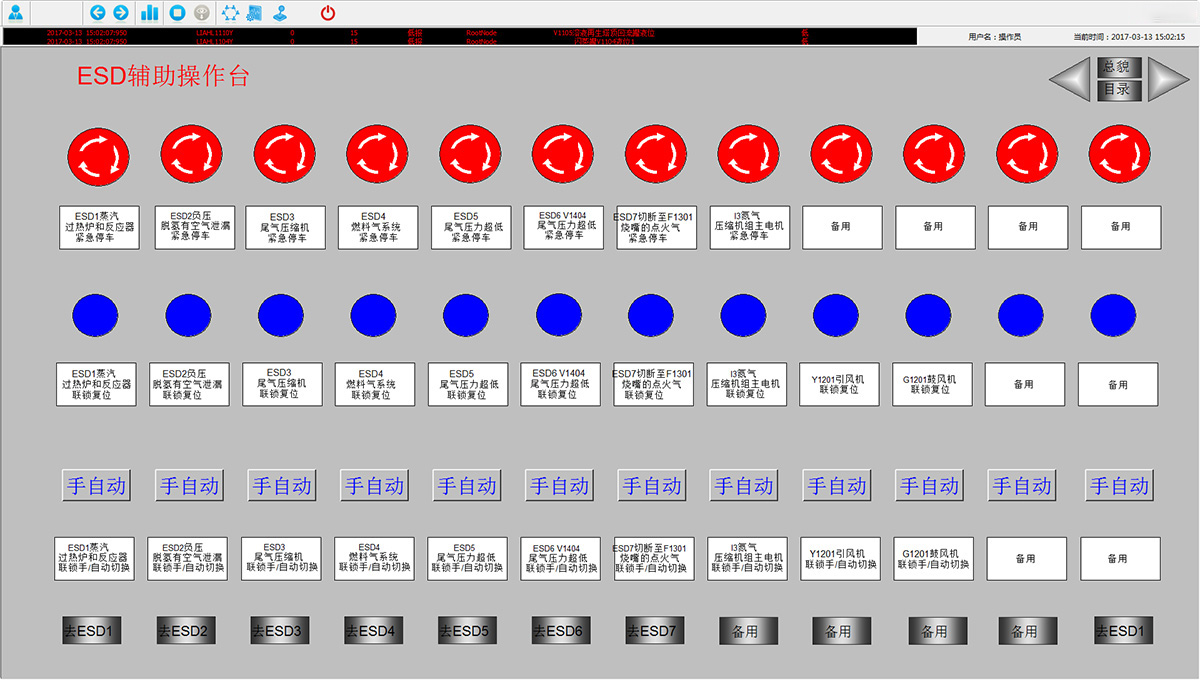

DCS、SIS及ESD、操作规程等资料作为基础、按照实际装置的工艺流程、设备内容、控制系统、过程原理、质量及能量平衡、机械设备工作原理等进行全流程定制模型开发,开发内容(完整系统组成)包括工艺动态仿真模型(机组含油、水、汽系统详细模拟)、控制系统仿真模型(DCS、SIS、ITCC 等)、现场操作仿真模型(三维仿真界面)、操作指导及评价模型、仿真模拟工况。

OTS系统将用于装置正式开工前、后对内外操作员进行培训和考核,可提高操作员的知识水平和技术水平,提高生产安全性,可靠性,减少事故发生概率。在生产过程中,OTS可作为学习工具,操作员、工艺工程师、控制工程师可就工艺、控制等方面深入学习,同时对技术改造方案进行研究。